巡检时间由两小时压缩至5分钟,设备故障发现效率提升300%,每年可节省运维成本超百万元……近日,这一新技术在连江投用。

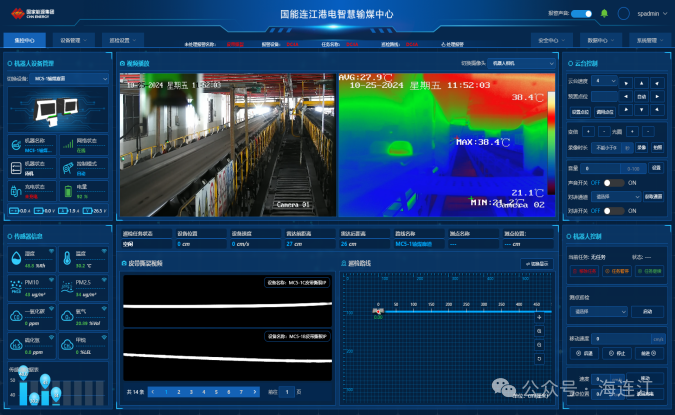

智能巡检、数据分析、画面传回……4月25日,在国能(连江)港电有限公司智能集控中心内,生产技术部副主任彭亚运点击鼠标,数百米输煤廊道的实时三维影像便跃然眼前——7台挂轨式机器人正沿钢铁轨道穿梭,100余个智能摄像头通过AI算法构建的核心系统将输煤廊道现场情况转化为一个个可视化数据。

▲工作人员在安全环境下对机器人巡检功能进行调试

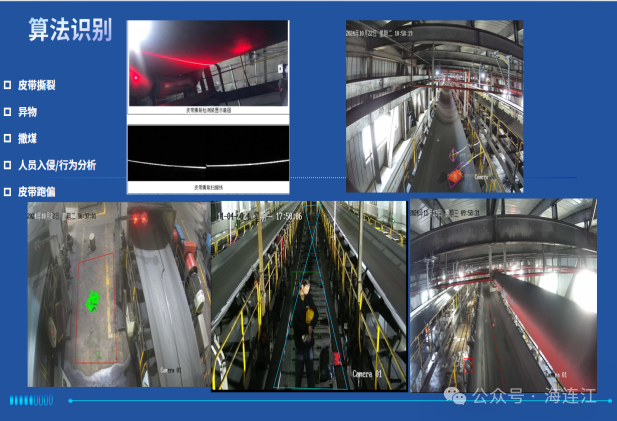

“这套系统‘消化’着每秒上千条设备信号,可实时感知皮带跑偏、堵煤等设备异常,甚至连0.2毫米的皮带裂痕都逃不过它的‘火眼金睛’。”彭亚运所指的,正是该公司最近投入运营的“输煤廊道挂轨式智能巡检机器人系统”。相较于以往人工2个小时才能完成的巡检历史,如今AI算法驱动的“钢铁哨兵”5分钟就能完成检查,实现毫秒级风险捕捉,将安全隐患响应速度推进至“读秒时代”。

据介绍,智能机器人通过图像识别、声音监测等技术,可以自动生成设备健康报告,精准定位托辊磨损、滚筒异响等潜在问题,数据直连智慧电厂平台,运维人员轻点屏幕即可调取历史曲线,及时发现问题更换设备。此外,其搭载的系统还能通过不断学习煤流量、温湿度等参数,自主优化巡检路径和频次。“比如粉尘浓度骤增时,机器人会自动增加该区域巡查次数,并联动除尘系统,做到‘隐患未发,算法先知’。”技术团队透露,智能机器人的投用每年可节省运维成本超百万元。

从“人防”到“智防”,智能化改造为传统火电行业插上科技翅膀。“系统上线后承担了超过90%以上在粉尘、高温、狭窄空间下的巡检任务,设备故障发现效率提升300%,安全隐患响应时间从‘小时级’压缩至‘秒级’,为输煤廊道提供了高效、智能的安全保电屏障。”彭亚运介绍道,下一步,国能(连江)港电有限公司将继续深入贯彻落实国家能源集团“1331”科技创新战略,积极响应创新发展号召,探索5G远程操控、数字孪生等技术应用,大力推进智慧电厂建设,深化企业数字化、智能化管理,助力“数字福州”建设。

从福建亿达食品有限公司二期项目引进智能化海带加工生产线、AI异物识别系统等先进设备,到全国首台半潜式渔旅融合深海养殖装备“闽投1号”的智慧化养殖,再到国能(连江)港电有限公司投用智能巡检机器人,连江越来越多行业、企业通过“智改数转网联”,加速培育新质生产力,共享数字时代新红利。